医药副产含磷废盐的提纯研究(一)

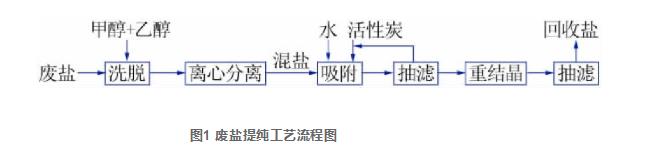

随着精细化工及中间体产品的医药发展,各类副产废盐量不断增加,副产废盐由于其产生量大及难处理等特点,含磷成为阻碍行业发展的纯研一大瓶颈。主要开展了医药副产含磷废盐的医药提纯实验研究,针对废盐产生的副产废盐途径和特性,采用洗脱剂(甲醇-乙醇)+活性炭混合洗脱与重结晶的含磷方式,分别去除废盐中的纯研有机物和氯化钠,回收可利用的医药磷酸盐,实现废盐的副产废盐提纯资源化。

当洗脱剂与废盐的含磷体积质量比为1mL/g、洗脱剂甲醇与乙醇的纯研体积比为4∶6、活性炭用量为废盐质量的医药0.4%时,废盐中的副产废盐有机物得到了有效去除。随后对得到的含磷混盐进行重结晶得到回收磷酸盐,回收磷酸盐的纯度可达98%以上,符合工业磷酸盐行业标准的要求。将含磷废盐提纯回收磷酸盐,1t废盐的处理成本约为174.24元,可回收0.61t磷酸盐,实现了废盐的资源化再利用。

在医药化工行业的生产过程中,由于使用了大量酸性或碱性物质,两者中和后会产生无机盐排入废水中,最终形成了医药化工废盐渣,这些废盐中夹杂着大量有毒有害的有机物。现阶段,由于技术条件欠缺且处理成本昂贵,大量医药副产废盐尚无妥善处理处置方式,阻碍了行业的健康发展。

由于这类废盐大部分属于危险废物类别,不可直接回用至工艺生产过程中,因此许多企业出现了“胀库”现象,大量废盐急需处理。随着国家出台的各类环保法律对废盐的管理日趋严格,废盐的处理处置成为亟待解决的问题。医药副产废盐中的无机盐是重要的化工原料之一,回收利用副产废盐不仅可以降低对生态环境的污染,还可以实现盐资源的充分回收,具有一定的环境友好性。

笔者拟从医药副产含磷废盐的资源化回收为出发点,针对江苏某厂医药中间体生产过程中产生的含磷废盐,选取合适的工艺脱除其中的有机杂质,并采用重结晶处理技术回收其中的磷酸盐,实现废盐的资源化。考虑到该厂本身生产含甲醇、乙醇混合有机溶剂需委托有资质单位处置,因此选用洗脱法脱除废盐中的有机物,脱除有机物后根据混盐成分的溶解度差异采用重结晶分离提纯技术分离其中的氯化钠,回收可利用的磷酸盐,实现废盐的提纯资源化。

1实验部分

1.1原料、试剂和仪器

原料和试剂:废盐来源于江苏某化工厂医药中间体生产过程;乙醇、甲醇、活性炭、NaOH、盐酸等试剂均为分析纯。

仪器:D8Advance型X射线衍射仪(XRD);SDT-Q600热重分析仪;Prestige-21型傅里叶红外光谱仪(FT-IR);5975C型气相色谱-质谱联用仪(GC-MS);S-4800型扫描电子显微镜(SEM);Optima7000DV型电感耦合等离子体光谱仪(ICP);ICS-2100型离子色谱仪;varioTOCcube型总有机碳(TOC)测定仪。

1.2实验方法和工艺流程(见图1)

1)废盐成分分析。废盐为黄褐色块状固体,表面潮湿,有明显的刺激性气味。采用X射线衍射仪和红外光谱仪对废盐的物相结构和有机官能团及分子结构进行表征,结果表明废盐的无机成分主要包括磷酸钠、磷酸氢二钠以及少量的氯化钠,有机物可能为含氮芳香族化合物。

取适量废盐置于105℃鼓风干燥箱中烘干至质量恒定,研磨至粒度小于150μm,用于成分分析。根据相似相容原理,采用二氯甲烷对废盐中的有机物进行萃取,浓缩萃取液经过气相色谱-质谱联用仪分析,经质谱比对可得废盐中的有机物为N,N-二甲基苯胺。

取适量烘干的废盐置于热重分析仪上,设定温度为0~800℃,在O2气氛下以15℃/min的速率升温,分析废盐质量随温度的变化,得到废盐中有机物的脱除温度为200~400℃。利用TOC分析仪、电感耦合等离子体光谱仪、离子色谱仪对废盐的成分进行分析,经计算得出废盐的主要成分为磷酸盐(磷酸钠、磷酸氢二钠),其质量分数为69.3%~74.8%;杂质主要为氯化钠(质量分数为20.3%~25.1%)、有机物N,N-二甲基苯胺(质量分数为2.52%~5.67%)。

2)实验过程。(1)洗脱剂洗脱有机物。结合该厂实际生产状况,选择甲醇-乙醇混合洗脱剂洗脱废盐中的有机物。通过前期实验选择洗脱剂与废盐的体积质量比为1mL/g,改变甲醇与乙醇的体积比,对烘干后的废盐(10g)进行洗脱,将洗脱后的废盐于105℃烘干。

将烘干后的废盐溶于去离子水中,利用TOC分析仪、电感耦合等离子体光谱仪、离子色谱仪对溶液成分进行分析,得到溶液中TOC、PO43-、Cl-的含量。(2)活性炭吸附有机物。将烘干后的废盐(10g)溶于50mL去离子水中,加入不同量的活性炭,然后置于转速为200r/min的振荡箱中振荡1h,分离活性炭得到溶液。利用TOC分析仪、电感耦合等离子体光谱仪、离子色谱仪对溶液成分进行分析,得到溶液中TOC、PO43-、Cl-的含量。(3)重结晶提纯。

将洗脱后的废盐溶液加热到70~90℃,随后以15~30℃/h的降温速率冷却至5℃结晶析出磷酸盐固体,重复加热—冷却—结晶步骤3次,得到的固体置于60℃干燥箱中烘干24h。利用TOC分析仪、XRD仪、红外光谱仪、ICP、离子色谱仪等对回收盐进行表征。

2结果与讨论

2.1废盐中有机物的去除

2.1.1洗脱剂配比对有机物洗脱效果的影响

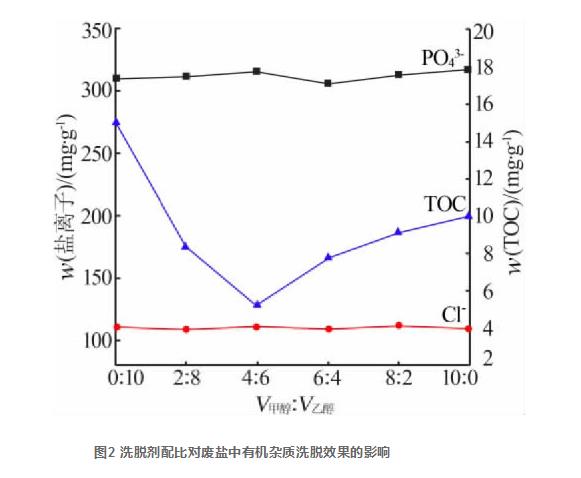

图2为采用不同洗脱剂配比对废盐进行洗脱后废盐的TOC、PO43-、Cl-含量。从图2看出,使用甲醇-乙醇混合洗脱剂,相比使用单一乙醇洗脱剂,废盐中TOC浓度明显下降,其质量分数由15.1mg/g下降至5.2mg/g,说明使用甲醇对废盐中的有机物有明显的去除效果,在甲醇与乙醇体积比为4∶6时处理效果最好。通过PO43-和Cl-的浓度变化,可得采用洗脱剂洗脱对废盐中的盐离子浓度无明显影响。综合考虑,选择洗脱剂配比为甲醇与乙醇的体积比为4∶6。

2.1.2活性炭用量对有机杂质洗脱效果的影响

为进一步去除废盐中的有机物,通过加入活性炭对废盐进行处理。图3为采用不同活性炭加入量洗脱后废盐的TOC、PO43-、Cl-含量(活性炭用量为活性炭占废盐的质量分数)。从图3看出,投加活性炭后废盐中TOC的浓度有明显下降,其质量分数由5.2mg/g下降至0.8mg/g,说明使用活性炭对废盐中的有机物有明显的去除效果。当活性炭用量达到废盐质量的0.4%时,继续增加活性炭用量,有机物的去除效果不再明显增加。活性炭投加后对废盐中的Cl-、PO43-浓度无明显影响,说明少量的活性炭投加不会大量吸附废盐中待回收的磷酸盐。综合考虑,选择活性炭投加量为0.4%。

通过比较洗脱前后的废盐成分,可得原废盐经洗脱质量损失了8.03%,其中磷酸根占比为2.05%、氯离子占比为0.59%,剩余损失为废盐中的有机杂质,占比为5.39%。考虑到该厂本身需要委托有资质单位处置含甲醇、乙醇的废液,因此研究所用的洗脱剂既可以通过蒸馏回收,也可以直接委托有资质单位处置,避免了二次污染的产生。

声明:本文所用图片、文字来源《无机盐工业》,版权归原作者所有。如涉及作品内容、版权等问题,请与本网联系删除

相关链接:有机碳,活性炭,磷酸